Технология производства тротуарной плитки, брусчатки и облицовочного камня

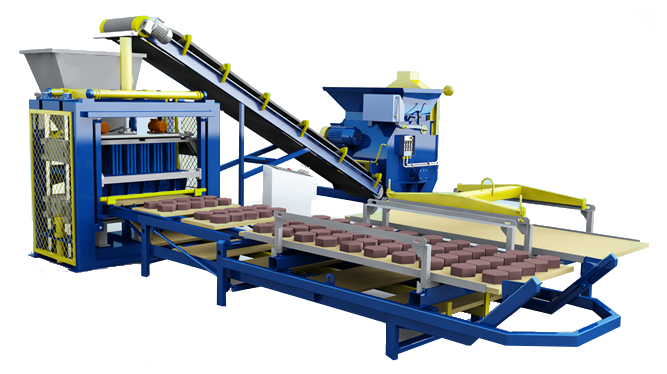

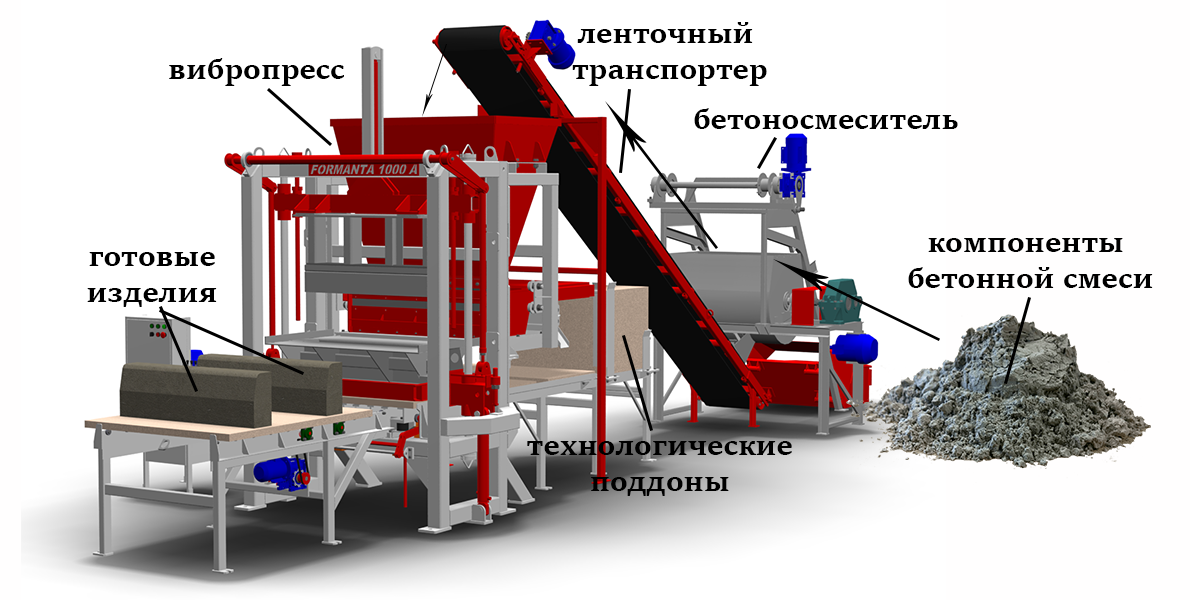

Оборудование для производства брусчатки

1 вибро стол с установленными электродвигателями, 2 бетоносмесителя, ванна с электронагревательными злементами, 1 распалубочный стол с установленными электродвигателями.

Ориентировочная рецептура бетона:

Первый — фактурный слой обеспечивает качественные основные показатели плитки.

Состав одного м.куб. готового бетона:

- цемент — 500 кг щебень с песком (2:1) — 1 м. куб.

- суперпластификатор — 2,5-3,5 кг

- краситель — 7,5-12 кг

Второй — основной слой задает плитке желаемую толщину и является основным носителем прочности.

Состав одного м.куб. готового бетона:

- цемент — 250 кг

- щебень с песком — 1 м. куб.

- суперпластификатор — 2,5-3,5 кг

- краситель — отсутствует

Технология изготовления брусчатки.

- Приготовить бетон в меньшем бетоносмесителе с пигментом (см. приготовление пигмента ), а в большем бетоносмесителе без него.

- Разложить формы на вибростоле максимально плотно друг к другу.

- Разложить (максимально покрывая дно формы) цветной бетон слоем в 1-2 см. При изготовлении серой плитки краситель в лицевом слое отсутствует.

- Включить вибратор на 5 — 10 сек., бетон должен покрыть дно формы ровным слоем. Амплитуда и интенсивность колебаний столешницы вибростола должна быть умеренной, бетон в формах не должен «кипеть», он должен уплотняться под собственной тяжестью. Интенсивность вибрации должна быть одинаковой по всей поверхности столешницы, этого можно достигнуть жестким оребрением.

Регулировка вибрации проводится путем уменьшения размеров или веса пластин дисбаланса находящихся на якоре электродвигателя под крышками.

-

Добавить бетон без пигмента в формы столько, сколько необходимо до краев формы, но не меньше.

Включить вибратор на 5-10 сек. Срезать металлическим уголком ( двигать его углом вперёд ) лишний бетон, выравнивая его по краю формы.

Включить вибратор на 5-10 сек. Срезать металлическим уголком ( двигать его углом вперёд ) лишний бетон, выравнивая его по краю формы. - После заполнения формы бетоном и окончания вибрации раствор в формах тщательно загладить (затереть). При недостаточном количестве бетона в форме добавить раствор и затереть без вибрации. Заглаженные формы составить на поддоны слоями, прокладывая каждый слой листами пластика. Общее количество слоев — не более 10.

- Поддоны с заполненными формами накрыть полиэтиленовой пленкой, для предохранения от высыхания. Поддоны с формами допускается передвигать не ранее, чем через 48 часов после заливки.

-

Перед выбивкой форму необходимо нагреть до 60-70 градусов Цельсия в водяной ванне, выдерживая каждую форму в ней не более 2 минут. Нагретая форма помещается на вибростол для выбивки. Распалубка квадратных плит и фасадной плитки происходит без каких-либо специальных приспособлений. Следует отметить, что распалубка без предварительного нагрева укорачивает срок службы формы приблизительно на 30 % и может привести к браку готовой продукции, особенно у тонких изделий.

- Сушка готовых изделий происходит в течении 2 суток в естественных условиях. Поддоны с изделиями допускается передвигать не ранее, чем через 48 часов после заливки.

- После распалубки плитку укладывают на европоддоны «лицом» к «лицу», увязывая их упаковочной лентой. Для обеспечения дальнейшего твердения бетона и сохранения товарного вида изделий их необходимо накрыть полиэтиленовой термоусадочной или стрейч-пленкой.

- В летнее время отпуск изделий производится при достижении ими 70 % от проектной прочности, что приблизительно соответствует 7 суткам твердения бетона, считая с момента его изготовления. В зимнее время отпуск производится при достижении 100 % от проектной прочности (28 суток с момента приготовления бетона).

Приготовление пигмента

Неорганические порошковые пигменты в обязательном порядке перед применением смешивают с водой до образования сметанообразной консистенции и настаивают в таком состоянии не меньше 1 часа для увеличения дисперсности, величина которой и характеризует красящую способность. Следует помнить о том, что это дорогой компонент бетона, кроме того, что увеличение его содержания ухудшает его качество бетона, поэтому снижение его доли в бетоне при достаточной насыщенности является желательным.

Следует помнить о том, что это дорогой компонент бетона, кроме того, что увеличение его содержания ухудшает его качество бетона, поэтому снижение его доли в бетоне при достаточной насыщенности является желательным.

Приготовленный краситель может храниться достаточно долго, так как имеет стабильную формулу, но цвет по мере хранения может быть ярче из-за увеличения дисперсности пигмента. Перед добавлением в бетон его перемешивают.

Примечания

Пластиковые формы моют в слабом растворе соляной кислоты (около 5%-7%), в принципе формы можно мыть и в кислоте большей концентрации, но это уже небезопасно для здоровья, формы после мытья в кислоте необходимо промыть водой.

Новости

Все новости

Способы производства брусчатки

Принципиальное отличие способов изготовления брусчатки определяет главные качества будущего покрытия. Сегодня существует два типа брусчатки для мощения тропинок, тротуаров, садовых дорожек, придомовой и парковой территории: вибропрессованная и вибролитая.

Вибролитая брусчатка

Вибролитье – недорогой и легкий метод, применяемый в «кустарном» производстве. Для выпуска плитки не требуется технологическое оборудование. Метод основан на заливке в форму подготовленной смеси из песка, гравия и цемента с добавлением цветного пигмента и пластификатора. Помещенные формы укладываются на вибростол, где под воздействием вибрирующих движений смесь утрамбовывается и избавляется от содержащегося внутри воздуха. Через 5-10 дней после полного высыхания материал извлекается и поставляется в продажу.

С целью ускорения выпуска продукции некоторые производители пренебрегают условиями и длительностью сушки брусчатки. Результат – недолговечная, хрупкая, неустойчивая к морозам плитка с низкими качественными характеристиками.

Вибропрессованная брусчатка

Вибропрессование – сложная технология, требующая оснащения цеха автоматизированным оборудованием, контролирующим качество на всех стадиях изготовления. Технологическая линия АЗБИ «Атлас» включает:

- Отделение точной колеровки смеси для брусчатки – позволяет добиться совпадения оттенка одной серии плитки в разных партиях.

- Вибростолы последнего поколения – обеспечивают высвобождение воздуха и качественное уплотнение смеси без полостей.

- Пресс (пуансон) – достигает наивысшего коэффициента плотности готового материала.

- Паровая камера для сушки – газоблок естественного твердения работает по принципу Вант-Гоффа и дает возможность менее чем за сутки просушить цементную массу и добиться марочной прочности.

Современный подход к производству и станки нового поколения позволяют выпускать АЗБИ «Атлас» совершенную брусчатку с конкурирующими качествами.

Какую брусчатку выбрать?

Вибролитая продукция отличается ценовой доступностью, поэтому имеет высокий рыночный спрос. Модельный ряд включает большую палитру расцветок и дизайнов. Тип брусчатки подходит для зон с невысокой нагрузкой и интенсивностью эксплуатации. Играет декоративную роль, но со временем теряет свою привлекательность под воздействием внешних агрессивных факторов.

Стоимость вибропрессованных аналогов выше, это объясняется дороговизной используемых компонентов и сложностью производственных процессов. Многогранность серийного выпуска включает богатый выбор оттенков, фактур, имитаций. Брусчатка подходит как для укладки дорожек, так и для обеспечения подъездного пути к дому, парковки, зоны отдыха, барбекю. Декоративные качества и идеальный внешний вид сохраняются на протяжении десятилетий.

Многогранность серийного выпуска включает богатый выбор оттенков, фактур, имитаций. Брусчатка подходит как для укладки дорожек, так и для обеспечения подъездного пути к дому, парковки, зоны отдыха, барбекю. Декоративные качества и идеальный внешний вид сохраняются на протяжении десятилетий.

Окрашивание брусчатки: технологии, особенности, отличия

Брусчатка, выпускаемая современными производителями, отличается не только размером, форматом, дизайном и текстурой. Важным параметром, отличающим коллекции и серии плитки, является цвет. Метод окрашивания определяет не только вариативность материала для мощения тротуаров, но и его стоимость.

Основный принцип создания цветной брусчатки – добавление специального пигментного красителя. Вещество представляет собой порошковидное сырье, отличающееся по составу и химическим свойствам. Именно от пигмента зависит будущая привлекательность брусчатки и срок сбережения ее первозданного вида.

Варианты окрашивания

Объемное заполнение цвета

Объемное окрашивание осуществляется путем соединения пигмента со всей цементной массой. Результат – брусчатка окрашена в массиве, не имеет зрительного разделения на слои. Метод относится к дорогим, так как требует большого расхода красящего вещества. В технологической линии отсутствует этап соединения базового и цветного слоев, что ускоряет процесс производства.

Результат – брусчатка окрашена в массиве, не имеет зрительного разделения на слои. Метод относится к дорогим, так как требует большого расхода красящего вещества. В технологической линии отсутствует этап соединения базового и цветного слоев, что ускоряет процесс производства.

Двухслойное прокрашивание

При изготовлении брусчатки создается основная цементная масса, поверх которой размещается цветная (до 5% в общем цементном объеме). Частичная колеровка менее затратная, что отражается на доступной цене брусчатки. При выборе двухслойной плитки важно отдать предпочтение заводу с отличной репутацией. Только автоматизированный процесс с беспрерывным контролем качества линии изготовления может гарантировать 100% соблюдение технологии. При заводских браках, технологических сбоях велика вероятность расслоения брусчатки в будущем при эксплуатации.

Color-mix

Техника Color-mix позволяет получить оригинальные цветовые дизайны. Метод основан на смешивании нескольких пигментов. Цветной компонент на стадии производства смешивается с верхним слоем бетона и образует целостную (безслойную) брусчатку. Процедура создания материала трудоемкая, требует высокой точности, поэтому среди всего рыночного ассортимента брусчатки Колор-микс самая дорогая.

Цветной компонент на стадии производства смешивается с верхним слоем бетона и образует целостную (безслойную) брусчатку. Процедура создания материала трудоемкая, требует высокой точности, поэтому среди всего рыночного ассортимента брусчатки Колор-микс самая дорогая.

Изменение цвета мощения дорожек своими руками

Чтобы дорожки или зона барбекю, вымощенные брусчаткой, гармонировали с новым ландшафтом или облицовкой дома, цвет плитки можно изменить. Поверхностное преображение выполняется при помощи алкидной краски. Если стоит задача поменять цвет и снизить скольжение – подойдет полиуретановый краситель.

Машина для производства бетонной брусчатки — Globmac

Машина для производства бетонной брусчатки — это машины, обеспечивающие формование материалов, производимых для использования в строительстве и строительстве. Брусчатка производится в основном для использования в парковом, дорожном, тротуарном и ландшафтном дизайне.

Машина для производства брусчатки, Эти машины, которые теперь могут работать с системой автоматизации благодаря развитию технологических возможностей, могут производить с высокой производительностью за меньшее время.

Машины для производства брусчатки сегодня часто используются для получения материалов, используемых в строительстве. Брусчатка, которую мы видим в парках, на дорогах и тротуарах, производится этими машинами. Благодаря качественному производству производятся паркетные доски, пригодные для длительного использования. « Станок для производства бетонной брусчатки»

Машины, которые производят многие промышленные камни, такие как пустотелые блоки, бордюрные камни, брусчатку, паркет, представляют собой мощные машины с передовой технологической инфраструктурой. Производственные мощности из булыжника также можно рассматривать как хороший инвестиционный инструмент. Потребность в бетонной брусчатке, брикете или брусчатке в бурно развивающихся отраслях строительства как в нашей стране, так и в мире постоянно возрастает. Поэтому производство продукции, необходимой растущим отраслям, может обеспечить значительную доходность компаниям-инвесторам.

Паркетные машины, предназначенные для производства паркета из бетона, сегодня широко используются в двух местах. Фирмы, которые производят бетонный паркет и продают паркет или брикеты нужным секторам, а также фирмы, которые хотят производить паркет или брикеты, необходимые для их собственных конструкций и конструкций.

Брикетировочные машины, которые используются для обеих целей, позволяют компаниям-пользователям получать больше прибыли от проекта за счет снижения производственных и инвестиционных затрат. С этой точки зрения брикетировочные машины можно рассматривать и как инвестиционный инструмент, и как элемент производства. Тем не менее, наиболее важным моментом, который следует учитывать в этом процессе, является поиск фирмы, которая предоставляет паркетную или брикетную машину, и предоставление качественных машин, подходящих для долгосрочного использования. Globmac, с ее многолетними знаниями и опытом в этом секторе, является ведущей компанией, которая реализует высокотехнологичную продукцию, необходимую компаниям для брикетных или бетонных паркетных машин. Вы можете связаться с нами по контактным телефонам, чтобы воспользоваться этими возможностями.

Вы можете связаться с нами по контактным телефонам, чтобы воспользоваться этими возможностями.

Машины для мощения, используемые для производства бетонного покрытия, брикетов, брусчатки или бордюрного камня, в основном делятся на два различных класса. Хотя они производятся с целью выполнения в основном одной и той же функции, их структура различна. Сегодня паркетные машины; Он разработан в двух вариантах: мобильная бетоноукладочная машина и стационарная бетоноукладочная машина.

Мобильные машины для укладки бетона представляют собой машины, которые построены на переносном кузове и могут легко транспортироваться с одного места на другое. Фиксированные паркетные машины, с другой стороны, представляют собой машины, спроектированные на неподвижном корпусе в месте установки для работы в фиксированной зоне.

«KB MBL Мобильная (переносная) машина для укладки бетона и брикетирования»

Производятся паркетные блоки, которые необходимы для использования в различных отраслях и областях. Эти машины, которые представляют собой высокотехнологичные продукты, легко транспортируются и, таким образом, обеспечивают очень важные преимущества для производителя в краткосрочных проектах или проектах, где рабочая зона может меняться. мобильные паркетные машины;

Эти машины, которые представляют собой высокотехнологичные продукты, легко транспортируются и, таким образом, обеспечивают очень важные преимущества для производителя в краткосрочных проектах или проектах, где рабочая зона может меняться. мобильные паркетные машины;

- Благодаря портативной мобильной конструкции значительно снижает транспортные расходы.

- Легко транспортируется с одной площадки проекта на другую

- Снижает затраты компаний, которым требуется меньше продукции №

- Их можно использовать как в интерьере, так и в экстерьере.

обеспечивают такие преимущества.

«Стационарная паркетная машина»

Стационарные паркетные машины — это большие и мощные машины, которые устанавливаются в помещении, где будет происходить производство, и не могут быть перемещены в другое место без разборки. Хотя он выполняет ту же функцию, что и мобильная бетоноукладочная машина, он отличается мощностью и производительностью. Стационарные паркетные машины предназначены для производства с большей производительностью, чем мобильные паркетные машины. Поэтому они считаются более производительными и ориентированными на производство машинами. Стационарные паркетные машины предлагают компаниям значительные преимущества с точки зрения времени и затрат с точки зрения обработки высокой производительности. стационарные паркетные машины;

Стационарные паркетные машины предназначены для производства с большей производительностью, чем мобильные паркетные машины. Поэтому они считаются более производительными и ориентированными на производство машинами. Стационарные паркетные машины предлагают компаниям значительные преимущества с точки зрения времени и затрат с точки зрения обработки высокой производительности. стационарные паркетные машины;

- Сокращение затрат за счет высокой производительности обработки

- Подходит для долгосрочных и крупных проектов

- Они дают возможность производить больше продукции за короткое время

- Он достаточно надежен, чтобы работать с той же производительностью в течение многих лет.

- Они безотказно работают в разных климатических и географических условиях.

обеспечивают такие преимущества.

Паркетные машины Цены Паркетные машины производятся в соответствии с требованиями клиентов. Изменения цен могут происходить в зависимости от производственных мощностей или характеристик. Globmac является ведущей компанией, которая реализует высокотехнологичное производство, в котором нуждаются компании, с точки зрения машин для производства брикетов или бетонного паркета, благодаря своим знаниям и многолетнему опыту в этом секторе.

Globmac является ведущей компанией, которая реализует высокотехнологичное производство, в котором нуждаются компании, с точки зрения машин для производства брикетов или бетонного паркета, благодаря своим знаниям и многолетнему опыту в этом секторе.

Компания Globmac, предоставляющая всю необходимую поддержку компаниям как до, так и после продажи, также обеспечивает качество машин, которые она разработала, чтобы ее деловые партнеры могли осуществлять более эффективное производство. Пожалуйста, свяжитесь с нами, чтобы воспользоваться этими услугами.

Машина для брикетирования на продажу

Материалы Производство | Бесплатный полный текст

1. Введение

Разработки и исследования в области технологий привели к появлению новых методов проектирования, производства и строительства в строительной отрасли [1]. Трехмерная печать как одна из этих технологий выделяется тем, что требует минимального вмешательства человека и минимальной предварительной обработки сырья [2]. Техника 3D-печати привлекает внимание в строительной отрасли благодаря своим преимуществам по сравнению с традиционными методами производства. Основными преимуществами 3D-печати бетона являются его более высокая точность, более безопасные условия труда, более быстрое строительство и более низкая стоимость строительства за счет снижения затрат на опалубку и рабочую силу [3]. Он также более оперативен, чем традиционные методы строительства, оптимизирует работы на площадке, повышает конструктивность, уменьшает количество материала и снижает возникновение рисков, связанных с трудом [2].

Техника 3D-печати привлекает внимание в строительной отрасли благодаря своим преимуществам по сравнению с традиционными методами производства. Основными преимуществами 3D-печати бетона являются его более высокая точность, более безопасные условия труда, более быстрое строительство и более низкая стоимость строительства за счет снижения затрат на опалубку и рабочую силу [3]. Он также более оперативен, чем традиционные методы строительства, оптимизирует работы на площадке, повышает конструктивность, уменьшает количество материала и снижает возникновение рисков, связанных с трудом [2].

Литература по трехмерной печати охватывает исследования в различных отраслях. Тем не менее, исследований в строительной отрасли по технологии 3D-печати относительно мало. Что касается текущей литературы, существуют исследования, посвященные изучению конструкций бетонных смесей и механических свойств бетона, напечатанного на 3D-принтере. Также проводятся исследования по производству кирпича/брикетов из глины и керамических материалов. Кроме того, исследователи исследовали технические свойства этих материалов, такие как прочность и теплоизоляция [3,4,5,6]. На самом деле цементные материалы более популярны, чем глиняные. Несмотря на то, что бетонная брусчатка является одним из наиболее часто используемых строительных материалов, в литературе нет исследований механических или дизайнерских свойств бетонной брусчатки, напечатанной на 3D-принтере. Целью этого исследования было разработать подходящую смесь для производства бетонной брусчатки, напечатанной на 3D-принтере. Для этого была проведена серия экспериментов в лаборатории строительных материалов.

Кроме того, исследователи исследовали технические свойства этих материалов, такие как прочность и теплоизоляция [3,4,5,6]. На самом деле цементные материалы более популярны, чем глиняные. Несмотря на то, что бетонная брусчатка является одним из наиболее часто используемых строительных материалов, в литературе нет исследований механических или дизайнерских свойств бетонной брусчатки, напечатанной на 3D-принтере. Целью этого исследования было разработать подходящую смесь для производства бетонной брусчатки, напечатанной на 3D-принтере. Для этого была проведена серия экспериментов в лаборатории строительных материалов.

2. Прошлые исследования

Технологичность и механические свойства 3D-печатного бетона можно рассматривать как наиболее важные вопросы на данный момент. Поэтому многие исследователи сосредоточились на дизайне смесей или прочности бетона, напечатанного на 3D-принтере. Пол и др. [7] ввели соотношение смешивания для 3D-печати с использованием цемента, и была измерена 28-дневная прочность на сжатие изготовленного бетона, 36–57 МПа, а прочность на изгиб составила 10 МПа. Ле и др. [8] спроектировали высокопрочный фибробетон с прочностью на сжатие 92 МПа и прочность на изгиб 11 МПа. Ма и др. [5] использовали медные отходы для разработки пригодной для печати цементной смеси с хорошей удобоукладываемостью и прочностью на сжатие 50 МПа. Марэ и др. [9] измерили тепловые характеристики легкого пенобетона, напечатанного на 3D-принтере, и высокопрочных бетонных элементов. Тинг и др. [10] проанализировали влияние соотношения стекла и вяжущего, модуля крупности и содержания наноглины на экструдируемость и технологичность бетона. Гомаа и др. [11] и Alqenaee и Memari [3] разработали пригодный для печати дизайн смеси глины на основе самана, в котором компоненты имеют достаточную прочность для строительства. Ходжати и др. [12] исследовали способы замены цемента в смесях другими вяжущими альтернативами и разработки устойчивых смесей, подходящих для 3D-печати.

Ле и др. [8] спроектировали высокопрочный фибробетон с прочностью на сжатие 92 МПа и прочность на изгиб 11 МПа. Ма и др. [5] использовали медные отходы для разработки пригодной для печати цементной смеси с хорошей удобоукладываемостью и прочностью на сжатие 50 МПа. Марэ и др. [9] измерили тепловые характеристики легкого пенобетона, напечатанного на 3D-принтере, и высокопрочных бетонных элементов. Тинг и др. [10] проанализировали влияние соотношения стекла и вяжущего, модуля крупности и содержания наноглины на экструдируемость и технологичность бетона. Гомаа и др. [11] и Alqenaee и Memari [3] разработали пригодный для печати дизайн смеси глины на основе самана, в котором компоненты имеют достаточную прочность для строительства. Ходжати и др. [12] исследовали способы замены цемента в смесях другими вяжущими альтернативами и разработки устойчивых смесей, подходящих для 3D-печати.

Большая часть современной литературы в этой области посвящена печати бетона на основе цемента. Они стремились проанализировать состав бетонной смеси с использованием различных материалов. Кроме того, большая часть исследований в области 3D-печати проводилась в лабораторных масштабах. Однако в литературе нет исследований механических или дизайнерских свойств бетонной брусчатки, напечатанной на 3D-принтере. Бетонная брусчатка популярна во всем мире [13]. Они широко используются в тротуарах, городских дорогах и т. д. Наиболее распространенной маркой бетонной брусчатки является замковая брусчатка [14]. По сравнению с бетонными и асфальтовыми покрытиями замковая брусчатка предлагает множество преимуществ, таких как минимальное техническое обслуживание и экономическая выгода. Таким образом, можно констатировать, что бетонная брусчатка заслуживает достаточного внимания, чтобы производиться с использованием передовых технологий. Целью этого исследования была разработка нового метода изготовления бетонной брусчатки с помощью 3D-печати. В результате, насколько нам известно, настоящее исследование является первой попыткой разработать смесь для 3D-печатной бетонной брусчатки.

Кроме того, большая часть исследований в области 3D-печати проводилась в лабораторных масштабах. Однако в литературе нет исследований механических или дизайнерских свойств бетонной брусчатки, напечатанной на 3D-принтере. Бетонная брусчатка популярна во всем мире [13]. Они широко используются в тротуарах, городских дорогах и т. д. Наиболее распространенной маркой бетонной брусчатки является замковая брусчатка [14]. По сравнению с бетонными и асфальтовыми покрытиями замковая брусчатка предлагает множество преимуществ, таких как минимальное техническое обслуживание и экономическая выгода. Таким образом, можно констатировать, что бетонная брусчатка заслуживает достаточного внимания, чтобы производиться с использованием передовых технологий. Целью этого исследования была разработка нового метода изготовления бетонной брусчатки с помощью 3D-печати. В результате, насколько нам известно, настоящее исследование является первой попыткой разработать смесь для 3D-печатной бетонной брусчатки.

3.

Материалы и методы

Материалы и методы3.1. Материалы

В этом исследовании был разработан цементный раствор для 3D-печатной брусчатки. Раствор на цементной основе состоит из цемента, воды и добавки, ускоряющей схватывание. При этом прокачиваемость и стабильность экструзии рассматривались как основные свойства раствора на основе цемента.

Основным материалом, используемым для производства брусчатки, является портландцемент CEM I 42.5 N, соответствующий стандарту TS EN 19.7–1. Водоцементное отношение было установлено равным 0,4, а Полисан Антитон 100 использовался в качестве добавки, ускоряющей схватывание, для предотвращения обрушения в процессе печати.

3.2. Методы

На этом этапе была изготовлена 3D-печатная бетонная брусчатка в соответствии со стандартом TS 2824 EN 1338 [15]. Для наблюдения за характеристиками прокачиваемости и пригодности к печати раствора на основе цемента были проведены эксперименты в Лаборатории строительных материалов инженерного факультета Университета Зонгулдак Бюлент Эджевит. Начальное и конечное время схватывания свежей смеси измеряли с помощью теста с иглой Вика.

Начальное и конечное время схватывания свежей смеси измеряли с помощью теста с иглой Вика.

В рамках этого исследования был разработан и изготовлен новый 3D-принтер (рис. 1). Шасси принтера выполнено из алюминиевого сигма-профиля 30×30. Использовались пластиковые детали, изготовленные методом FDM (моделирование методом наплавления), болты и гайки из нержавеющей стали. К ножкам принтера были прикреплены гибкие пластиковые возвышения для предотвращения механической вибрации. Движение по осям обеспечивалось тремя шаговыми двигателями Nema 17 с треугольной конструкцией. Двойной экструдер использовался для смешивания раствора на основе цемента и добавки-ускорителя в процессе печати. Настройки потока в каждом экструдере были выполнены с использованием механической и программной калибровки. Раствор на цементной основе и ускоряющая добавка выдавливались с помощью шагового двигателя и архимедовых винтов. На этапе калибровки использовалась компьютерная программа Repetier Host с открытым исходным кодом. Такие этапы, как ступенчатая настройка осей, скорость и ускорение, выполнялись через программу Repetier Host. Файл брусчатки в формате stl (стандартный язык треугольников) был нарезан с помощью генератора G-кода с открытым исходным кодом (язык программирования станков с ЧПУ), а затем сохранен на SD-карте. Производство было запущено через панель управления, вставив SD-карту в принтер.

Такие этапы, как ступенчатая настройка осей, скорость и ускорение, выполнялись через программу Repetier Host. Файл брусчатки в формате stl (стандартный язык треугольников) был нарезан с помощью генератора G-кода с открытым исходным кодом (язык программирования станков с ЧПУ), а затем сохранен на SD-карте. Производство было запущено через панель управления, вставив SD-карту в принтер.

Образцы брусчатки с трехмерной печатью были отверждены с использованием стандартного протокола отверждения в воде. Прочность на сжатие затвердевшего бетона была измерена, чтобы выяснить изменение его прочности с течением времени в соответствии с TS EN 12390-3 [16]. После этого их сравнили с образцами для эталонной брусчатки в соответствии со стандартом TS 2824 EN 1338.

Машины и оборудование, необходимые для проведения вышеупомянутых испытаний, доступны в Лаборатории строительных материалов инженерного факультета Зонгулдак Бюлент. Университет Эджевит.

4. Результаты и обсуждение

4.

1. Расчет цементного раствора

1. Расчет цементного раствораНа рис. 2 представлены результаты времени схватывания образцов цементного раствора. На рисунке представлены семь образцов. Они были разработаны путем добавления добавки-ускорителя в определенных соотношениях от 0‰ до 3‰ (0:CH00; 5‰:CH05; 10‰:Ch20; 15‰:Ch25; 20‰:CH; 25‰:Ch35; 30‰: гл.40). Результаты показывают, что время схватывания растворов на основе цемента было сокращено за счет увеличения доли добавляемой добавки-ускорителя. Целью было разработать оптимальную смесь для 3D-печатной бетонной брусчатки. На самом деле последние находки имеют некоторые дефекты и конструктивные пропорции, которые следует улучшить.

Время печати, время схватывания и время интервала между слоями в 3D-печати следует учитывать, так как увеличивается нагрузка на вновь напечатанные слои [17]. В целом начальное время схватывания растворов на основе цемента обычно превышает десять часов, что неприемлемо для возможностей материалов для 3D-печати [5]. Конструкционные материалы, пригодные для печати, должны обладать хорошей обрабатываемостью, подходящим временем схватывания и высокими показателями прочности. Время схватывания следует поддерживать на уровне 20–80 мин, чтобы материал быстро коагулировал и проявлял высокие показатели прочности и желаемую способность к укладке в течение короткого времени [18]. Согласно рисунку 2, разработанные растворы на основе цемента были недостаточными с точки зрения консистенции и качества печати. Поэтому в контексте исследования необходимо провести дополнительные эксперименты, чтобы получить наиболее подходящий состав раствора для производства бетонной брусчатки, напечатанной на 3D-принтере.

Время схватывания следует поддерживать на уровне 20–80 мин, чтобы материал быстро коагулировал и проявлял высокие показатели прочности и желаемую способность к укладке в течение короткого времени [18]. Согласно рисунку 2, разработанные растворы на основе цемента были недостаточными с точки зрения консистенции и качества печати. Поэтому в контексте исследования необходимо провести дополнительные эксперименты, чтобы получить наиболее подходящий состав раствора для производства бетонной брусчатки, напечатанной на 3D-принтере.

4.2. Результаты теста на прочность при сжатии

Брусчатка, напечатанная на 3D-принтере, также должна соответствовать определенным параметрам механической прочности в соответствии со стандартом TS EN 12390-3. Прочность на сжатие материалов, напечатанных на 3D-принтере, измеряли в возрасте 1, 7 и 28 дней, чтобы отслеживать изменение прочности с течением времени. Для проведения испытания на прочность при сжатии отпечатанные образцы помещали во влажную камеру для надлежащего отверждения. После этого были измерены механические свойства затвердевшей 3D-печатной брусчатки в соответствии с TS EN 1239.0-3.

После этого были измерены механические свойства затвердевшей 3D-печатной брусчатки в соответствии с TS EN 1239.0-3.

Хотя первичные результаты исследования показывают многообещающие результаты для получения подходящего цементного раствора для 3D-печати, процесс 3D-печати бетонной брусчатки был успешно завершен. Таким образом, незрелые результаты испытаний прочности на сжатие не были представлены в этой статье. Следует отметить, что нет исследований, которые выявили бы механические свойства 3D-печатной бетонной брусчатки. Поэтому результаты исследования будут сравниваться с прочностью на сжатие брусчатки, изготовленной традиционными методами строительства.

5. Выводы

Целью данного исследования было изготовление бетонной брусчатки с помощью 3D-печати. Для этого был разработан уникальный 3D-принтер и разработан процесс печати с цифровым управлением, который позволяет создавать 3D-печатную брусчатку без опалубки. Как только был получен подходящий раствор на основе цемента, была изготовлена 3D-печатная брусчатка. После этого были опубликованы механические результаты испытаний на прочность на сжатие. Трехмерную печать можно использовать вместо обычных производственных машин для достижения реального и быстрого производства. Будут проведены дальнейшие исследования для оценки структурного поведения 3D-печатных строительных материалов в предоставленных условиях для улучшения механических и архитектурных свойств этих материалов.

После этого были опубликованы механические результаты испытаний на прочность на сжатие. Трехмерную печать можно использовать вместо обычных производственных машин для достижения реального и быстрого производства. Будут проведены дальнейшие исследования для оценки структурного поведения 3D-печатных строительных материалов в предоставленных условиях для улучшения механических и архитектурных свойств этих материалов.

Авторский вклад

Концептуализация, В.А. и З.Д.; методология, В.А.; программное обеспечение, З.Д. Все авторы прочитали и согласились с опубликованной версией рукописи.

Финансирование

Это исследование финансировалось Координационным отделом научно-исследовательских проектов (BAP) Университета Зонгулдак Бюлент Эджевит, номер гранта 2022-37891158-01.

Заявление Институционального контрольного совета

Исследование не требовало одобрения.

Заявление об информированном согласии

Для проведения исследования нам не требовалось согласия.

Заявление о доступности данных

В исследовании не сообщалось о каких-либо данных.

Благодарности

Авторы выражают благодарность за техническую поддержку, предоставленную университетом Zonguldak Bulent Ecevit. Стоимость публикации данной статьи была покрыта средствами Польского национального агентства академических обменов (NAWA): «MATBUD’2023—Развитие международного научного сотрудничества в области инженерии строительных материалов» BPI/WTP/2021/1/00002, МАТБУД’2023.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Ссылки

- Ганбари-Газияхани, Т.; Касебахади, М .; Хасанли Р.; Классен, М. 3D-печать сотовых балок из композитных материалов (пластика и дерева). Констр. Строить. Матер. 2022 , 315, 125541. [Google Scholar] [CrossRef]

- Улубейли, С. Проблемы строительства лунного убежища: современное состояние технологий 3D-печати. Акта Астронавт.

2022 , 195, 318–343. [Google Scholar] [CrossRef]

2022 , 195, 318–343. [Google Scholar] [CrossRef] - Alqenaee, A.; Мемари, А. Экспериментальное исследование смесей початков для 3D-печати. Констр. Строить. Матер. 2022 , 324, 126574. [Google Scholar] [CrossRef]

- Вольф, А.; Розендал, П.Л.; Knaack, U. Аддитивное производство строительных компонентов из глины и керамики. автомат. Констр. 2022 , 133, 103956. [Google Scholar] [CrossRef]

- Ma, G.; Ли, З .; Ван, Л. Печатные свойства цементного материала, содержащего медные хвосты, для 3D-печати на основе экструзии. Констр. Строить. Матер. 2018 , 162, 613–627. [Google Scholar] [CrossRef]

- Санджорджио, В.; Паризи, Ф.; Фиени, Ф.; Паризи, Н. Новые границы глиняных кирпичей, напечатанных на 3D-принтере. Дизайн: возможность печати сложной внутренней геометрии. Устойчивое развитие 2022 , 14, 598–613. [Google Scholar] [CrossRef]

- Лим, С.; Басуэлл, Р.А.; Ле, ТТ; Остин, Южная Америка; Гибб, AGF; Торп, Т. Развитие процессов аддитивного производства в масштабах строительства. автомат. Констр. 2012 , 21, 262–268. [Google Scholar] [CrossRef]

- Марэ, Х.; Кристен, Х .; Чо, С .; Де Вильерс, В.; Ван Зейл, Г. Расчетная оценка тепловых характеристик конструкций бетонных стен, напечатанных на 3D-принтере, с полостями. Дж. Билд. англ. 2021 , 41, 102431. [Google Scholar] [CrossRef]

- Эндрю Тинг, Г. Х.; Ноэль Куа, Т.К.; Лим, Дж. Х.; Дэниел Тай, YW; Тан, М. Дж. Параметрическое исследование экструдируемой области бетона для 3D-печати с использованием переработанного стеклобетона. Дж. Билд. англ. 2022 , 50, 104091.

[Google Scholar] [CrossRef]

[Google Scholar] [CrossRef] - Гомаа, М.; Джаби, В .; Велиз Рейес, А .; Собарто, В. Система 3D-печати для наземного строительства: пример из глыбы самана. автомат. Констр. 2021 , 124, 103577. [Google Scholar] [CrossRef]

- Hojati, M.; Ли, З .; Мемари, AM; Захаби, М.; Назарян, С .; Дуарте, Дж. П.; Радлинска, А. Четвертичные цементные материалы для 3D-печати на пути к устойчивому развитию: состав смеси и механические свойства. Результаты инж. 2022 , 13, 100341. [Google Scholar] [CrossRef]

- Гунатилаке, Д.; Мампеараччи, В.К. Подход к моделированию методом конечных элементов для определения оптимальных размеров для соединения бетонных блоков, используемых для мощения дорог. Дорожный мэтр. Тротуар Des. 2019 , 20, 280–296. [Google Scholar] [CrossRef]

- Бакис, А. Переплетение брусчатки из известнякового песка и заполнителей вулканического пепла. Дорожный мэтр.

Тротуар Des. 2022 , 23, 1505–1522. [Академия Google] [CrossRef]

Тротуар Des. 2022 , 23, 1505–1522. [Академия Google] [CrossRef] - ТС 2824 ЕН 1338; Бетонные блоки для мощения – требования и методы испытаний. Турецкий институт стандартов (TSE): Анкара, Турция, 2005 г.

- TS EN 12390-3; Испытание затвердевшего бетона на прочность на сжатие образцов. Турецкий институт стандартов (TSE): Анкара, Турция, 2010 г.

- Бос, Ф.; Вольфс, Р .; Ахмед, З .; Салет, Т. Аддитивное производство бетона в строительстве: возможности и проблемы 3D-печати бетоном. Виртуальный физ. Прототип. 2016 , 11, 209–225. [Google Scholar] [CrossRef]

- Sun, X.; Чжоу, Дж .; Ван, Кью; Ши, Дж.; Ван, Х. Высокопрочный цементный композит, армированный ПВС-волокном, для 3D-печати: механические свойства и долговечность. Доп. Произв. 2022 , 49, 102500. [Google Scholar] [CrossRef]

Рисунок 1. Трехмерный принтер предназначен для этого исследования.

Включить вибратор на 5-10 сек. Срезать металлическим уголком ( двигать его углом вперёд ) лишний бетон, выравнивая его по краю формы.

Включить вибратор на 5-10 сек. Срезать металлическим уголком ( двигать его углом вперёд ) лишний бетон, выравнивая его по краю формы.

2022 , 195, 318–343. [Google Scholar] [CrossRef]

2022 , 195, 318–343. [Google Scholar] [CrossRef] [Google Scholar] [CrossRef]

[Google Scholar] [CrossRef] Тротуар Des. 2022 , 23, 1505–1522. [Академия Google] [CrossRef]

Тротуар Des. 2022 , 23, 1505–1522. [Академия Google] [CrossRef]