Филенка своими руками: секреты простого изготовления

Дизайн многих современных помещений имеет один общий элемент. Им являются межкомнатные двери особого образца, имеющие вставки в полотно, именуемые филенками. Обилие вариантов по форме и материалу делает изготовление филенчатых дверей интересным и увлекательным. Далее рассмотрим подробнее об особенностях процесса, материалах и инструментах.

Содержание

- 1 Устройство дверей с филенками

- 2 Выбор материала для филенки

- 3 Изготавливаем щит для филенки. Подготовка материала

- 4 Обработка деталей

- 5 Технология склейки щита

- 6 Обработка кромок щита. Простой способ

- 7 Обработка кромок щита. Сложный способ

- 8 Применение филенок

Устройство дверей с филенками

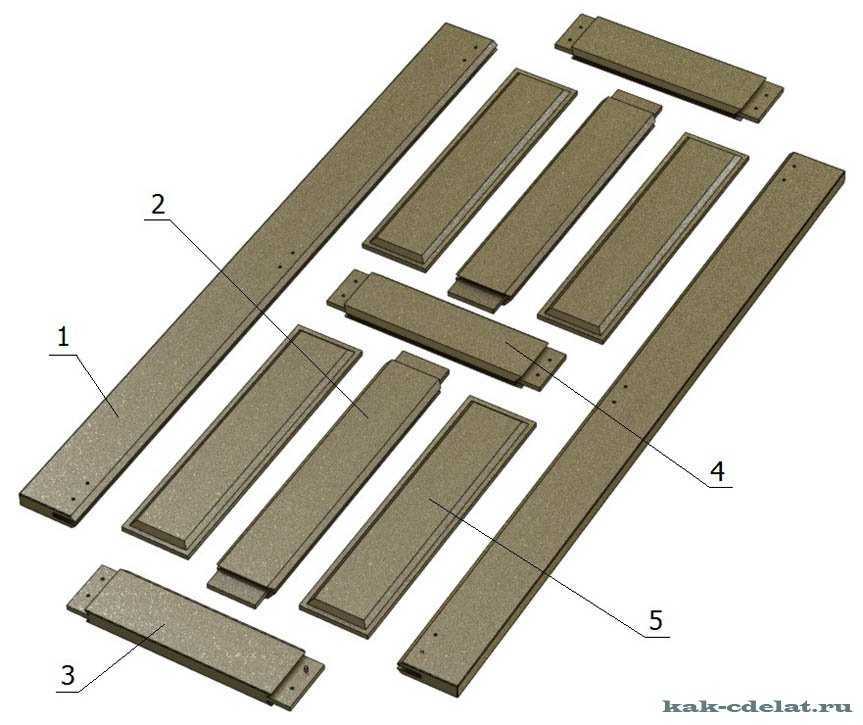

Устройство филенчатой двери

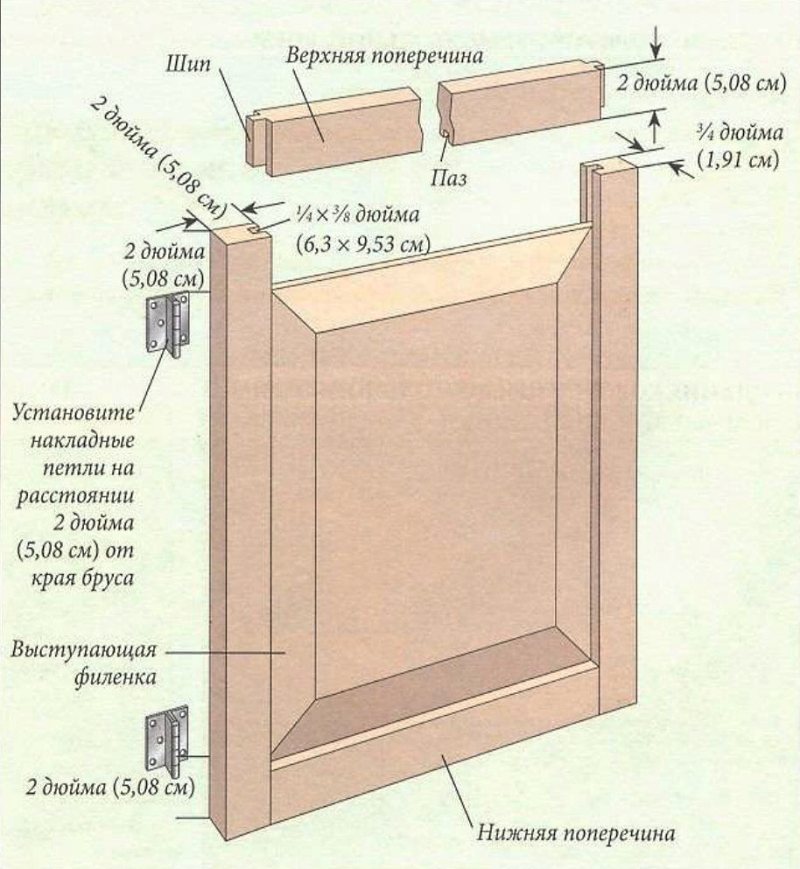

Конструкционно дверь представляет собой рамную конструкцию, брусовая обвязка которой заполнена вставками из различных материалов. Среди наиболее распространенных из них можно выделить следующие:

- Фанера;

- ДСП;

- МДФ;

- Стекло;

- Массивная филенка из деревянного щита.

Для установки и фиксации вставок в конструкцию двери в стоевых (вертикальных) и поперечных (горизонтальных) брусках предусмотрено изготовление продольных пазов соответствующей ширины и глубины. При этом элементы заполнения дверного полотна могут устанавливаться непосредственно в процессе производства и сборки двери на клею или фиксироваться с одной из сторон фигурными штапиками, закрепляемыми гвоздями без шляпок.

Если сделать своими руками вставки в дверное полотно из стекла и листовых древесных материалов не составляет особого труда, то производство щитовой филенки – процесс достаточно сложный и требующий наличия специального инструмента и приспособлений.

Выбор материала для филенки

Качественный материал — один из важнейших аспектов работы

В современном столярном производстве используется более двадцати различных пород древесины. Каждая из них обладает определенными свойствами, эстетическими и технологическими особенностями. Для изготовления дверей используют как мягкие древесные породы, так и твердые. К первой группе относятся сосна, липа, осина. Ко второй – дуб, бук, красное дерево.

К первой группе относятся сосна, липа, осина. Ко второй – дуб, бук, красное дерево.

Двери из хвойных пород имеют максимальное распространение в современных недорогих интерьерах. Сосновые устанавливают в жилых и административных зданиях, липовые и осиновые, отличающиеся высокой влагостойкостью, устанавливают в банях, саунах, парных. Производство их не сложно, невысокая прочность не требует частой заточки и наладки режущего инструмента. Стоимость древесных материалов из сосны позволяет сделать сравнительно недорогие изделия, доступные каждому рядовому покупателю, в том числе и своими руками.

Двери из твердых пород имеют боле высокую стоимость за счет высокой твердости материала и сложности процесса обработки. Пиломатериалы из дуба или бука значительно дороже пиломатериала мягких пород. Стоимость древесины красного дерева превышает их за счет дополнительных расходов на морскую перевозку. Эти аспекты относят двери из массива ценных пород к элитным изделиям, доступным для неширокого круга покупателей.

Изготавливаем щит для филенки. Подготовка материала

Классическая филенка из массива представляет собой клееный щит из обрезной доски определенной толщины. Сделать его своими руками можно при условии наличия опыта работы с древесиной и необходимого ручного и механического инструмента. Процесс изготовления начинаем с выбора пиломатериалов.

Лучше для производства дверей использовать свежую хорошо просушенную древесину. Ее технологическая влажность должна составлять 8-12%. Только в этом случае можно гарантировать отсутствие в готовом щите механических напряжений, которые в конечном итоге могут привести к образованию трещин и разрушению филенки.

Обработка деталей

Доски пилим с припуском не мене 10 см к требуемой длине щита. Сделать это можно вручную, на циркулярной или торцовочной пиле. После этого их необходимо тщательно прострогать по пластям и кромкам. Можно выполнить данный этап работ своими руками ручным рубанком или фуганком, но лучше использовать механические приспособления – электрорубанок или фуговальный станок. После обработки кромки деталей должны быть строго перпендикулярны пластям и иметь прямолинейную форму без впадин и горбов.

Можно выполнить данный этап работ своими руками ручным рубанком или фуганком, но лучше использовать механические приспособления – электрорубанок или фуговальный станок. После обработки кромки деталей должны быть строго перпендикулярны пластям и иметь прямолинейную форму без впадин и горбов.

Идеальным инструментом для подготовки деталей к последующей склейке является рейсмусовый станок. Они бывают одно, -двух, -и четырехсторонними. Лучшими и наиболее дорогими являются представители последней группы инструментов. После рейсмусования кромки будут идеальными по форме и строго параллельными друг другу.

Обработка деталей

Технология склейки щита

Для того чтобы сделать качественный деревянный щит своими руками, потребуется хороший столярный клей. Производство связующего в нашей стране развито хорошо, кроме этого есть большой выбор импортных аналогов. Перед использованием необходимо проверить качество имеющегося в наличии клея. Для этого им соединяют два ненужных куска древесины и проверяют прочность соединения под ударной нагрузкой. Хороший клевой шов должен выдерживать удары. Возможное разрушение может происходить лишь по волокнам древесины.

Хороший клевой шов должен выдерживать удары. Возможное разрушение может происходить лишь по волокнам древесины.

Для склейки щита потребуются зажимные приспособления, называемые струбцинами или ваймами, которые можно приобрести готовыми или сделать своими руками. Применяют две их разновидности – винтовые и клиновые. В первых сдавливание склеиваемых деталей происходит за счет вращения винта с резьбой, во вторых – за счет забивания клинового упора. С использованием любого вида можно получить высокое качество соединения.

На кромки подготовленных досок наносим клей и распределяем его равномерно с помощью кисти или плоского шпателя. Укладываем доски вплотную друг к другу так, чтобы ребро с клеем одной детали соприкасалось с сухим ребром другой. Далее сжимаем щит до частичного выдавливания клея из швов и оставляем до полного высыхания клея, как правило, на 12-24 часа.

После склейки готовое полотно обязательно необходимо прострогать своими руками. Идеальную плоскостность детали поможет сделать широкоформатный рейсмус с шириной строгания до 600 мм. Вместо этого можно обработать полотно электрорубанком или ленточной шлифовальной машинкой.

Вместо этого можно обработать полотно электрорубанком или ленточной шлифовальной машинкой.

Сборка и склейка всех деталей

Обработка кромок щита. Простой способ

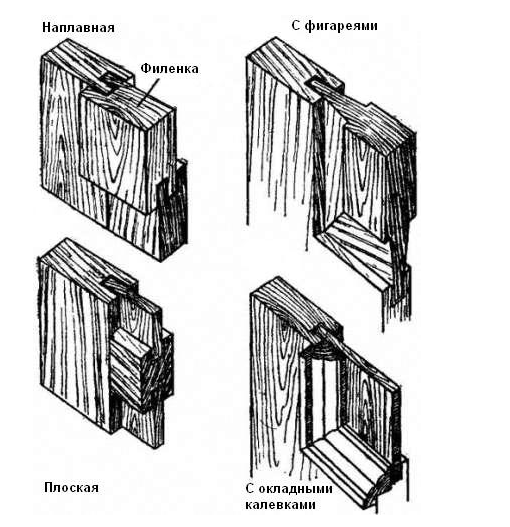

Особенностью классической клееной филенки являются скошенные по радиусу кромки, плавно переходящие в продольные гребни. При сборке их вставляют в соответствующей формы и размера пазы, как правило, без клея. Это необходимо сделать для того, чтобы древесина могла «дышать», немного изменяя свои размеры без угрозы разрушения.

Сделать радиальные скосы на кромках будущей филенки своими руками можно несколькими способами. Первый, наиболее простой и доступный, предполагает использование упора и стационарной циркулярной пилы. При отсутствии круглопильного станка можно зафиксировать электрическую циркулярку на столе.

Пильный диск должен выступать на 10-15 мм, не более. Лучше начинать с 5 мм подъема и постепенно увеличивать его. Упор устанавливается перпендикулярно полотну в максимальной точке его подъема под углом к плоскости диска в 60о. Перемещая склеенное полотно под необходимым углом к направлению вращения, кромка его будет срезаться по дуге окружности, диаметр которой равен диаметру пилы. Предварительно поупражнявшись, можно сделать вполне качественную дверную филенку своими руками.

Перемещая склеенное полотно под необходимым углом к направлению вращения, кромка его будет срезаться по дуге окружности, диаметр которой равен диаметру пилы. Предварительно поупражнявшись, можно сделать вполне качественную дверную филенку своими руками.

После достаточно грубой обработки пильным диском потребуется качественно отшлифовать полученный скос. Для этого можно использовать наждачную бумагу, приклеенную на оправку подходящей формы или шлифмашинку.

Обработка кромок щита. Сложный способ

Получить скосы более сложной формы высокого качества позволит использование фрезерного станка. Существуют специальные наборы фрез для изготовления филенчатых дверей своими руками. Режущий инструмент для обработки скосов называют фигирейной фрезой. Название это происходит от названия рубанка, который использовали в старину, чтобы сделать филенку своими руками без электроинструмента.

Современное производство не предполагает широкое использование ручного труда. Такие операции стремятся свести к минимуму, используя различные механизмы и электроинструменты. Фрезерный станок с прямыми и обратными фигирейными фрезами позволит сделать фигурную кромку щита и брусков двери. Высокая скорость вращения режущего инструмента позволяет получить минимальную шероховатость обработанной поверхности, что снижает время последующего шлифования.

Применение филенок

Мебельное производство предполагает широкое использование филенок при изготовлении большого количества различных изделий. Их устанавливают в дверцы кухонных гарнитуров, кабинетов, стенок и шкафов. Даже стеновые панели, используемые для декорирования помещений, украшают подобными деталями сложной формы.

В настоящее время при производстве дверей все чаще используются ценные древесные породы, что говорит о росте покупательной способности населения. При этом возможность аренды профессионального инструмента и доступность древесины дуба и бука может позволить любому домашнему мастеру изготовить себе оригинальные филенки.

ARMATA — Варианты конструкций филенчатых дверей

1. Филенчатые двери полностью из массива ценных пород дерева (схемы 1-3)

Этот вариант предполагает изготовление дверей целиком из массива дерева. Мы производим двери из массива дерева следующих пород: дуба, ясеня, лиственницы, ольхи, карагача, вишни.

Двери из массива дерева по определению не могут стоить дешево. Ведь в них используются дорогое дерево, процесс их изготовления наиболее сложен и требует значительно больше времени на производство, нежели варианты с различными видами имитаций (массива, шпона и т.д.)

На нашем производстве применяется цельноламельная технология. В ее основу положена технология склеивания ламелей, выпиленных из массива натурального дерева. Ламели укладываются так, чтобы направление слоев в них не совпадало, что уменьшает внутреннее напряжение дерева, вследствие чего двери практически не подвержены деформации.

Тем не менее, эксплуатация дверей из дорогого дерева требует внимания и поддержания микроклимата в помещении.

Экологичность: что может быть экологичнее массива натурального дерева? Только массив натурального дерева. Тепло и энергетика натурального дерева в вашем доме на годы.

Красота: Любители классики и модерна, это двери для вас: простота линий и красота натурального дерева. Воплощение стиля.

Практичность: У межкомнатных дверей из массива повышенные требования к условиям эксплуатации. Бережное обращение и стабильный микроклимат в помещении.

Цена: Высокая. Как за все настоящее.

Филенчатые межкомнатные двери из комбинированных материалов решают три основные проблемы, которые стоят перед потребителем:

- Внешний вид: двери практически неотличимы по виду от дверей из массива дерева

- Практичность: такие двери гораздо более устойчивы к внешнему воздействию среды, и, следовательно, менее требовательны в процессе эксплуатации

- Цена: при внешнем сходстве с дверями из массива, двери из комбинированных материалов стоят несколько дешевле.

Но для производства таких дверей необходимо более сложное и дорогостоящее оборудование, которое может себе позволить далеко не каждая фирма по изготовлению дверей. Например, прессовой участок, для плоского горячего фанерования натуральным шпоном, мембранно-вакуумный пресс для изготовления филенок с фигареей, и др.

Ценные породы дерева для изготовления дверей здесь используются не как массив, а в виде шпона. Этого совершенно достаточно, чтобы показать всю природную красоту и разнообразие рисунка ценных пород.

Комбинированные материалы производятся при оклеивании массива дешевого дерева с двух сторон стабильным материалом МДФ, тем самым, во много раз уменьшая зависимость изделия от колебаний температуры и влажности. На поверхность МДФ наклеивается шпон ценных пород дерева, и далее происходит отделка различными пропитками и лаками, как для изделия из дорого массива.

Итак, вот самые распространенные варианты изготовления межкомнатных филенчатых дверей из комбинированных материалов:

3. Филенчатые двери из массива ценных пород дерева, МДФ и шпона ценных пород (схема 5)

Филенчатые двери из массива ценных пород дерева, МДФ и шпона ценных пород (схема 5)

В таких дверях обвяз (каркас) делается целиком из массива ценных пород дерева. А филенка делается из МДФ, фанерованной шпоном. Такой вариант конструкции значительно расширяет возможности дизайна дверей, подходит для дверей с современным дизайном, для остекленных дверей, для дверей с криволинейными сложными филенками и др. Филенки могут быть как прямыми, так и с фигареей. На нашем фото дверь с прямой филенкой — один из вариантов. Наша оценка:

Экологичность: Высокая. При изготовлении дверей используется массив дерева, натуральный шпон и МДФ.

Красота: Технология дает огромный простор для творчества. При этом дверь излучает тепло натурального дерева, а основательность ей придает обвяз из массива ценных пород древесины.

Практичность: Это некий компромисс между дверями из массива дерева и комбинированными дверями.

Цена: Обычно несколько ниже, чем у дверей из массива дерева, но зависит от сложности филенки.

Филенчатые двери из массива сосны, МДФ и шпона ценных пород дерева (схема 6)

Массив сосны используется только для производства обвяза, внутренней его части. Внешняя же часть обвяза и филенки делается из МДФ, фанерованной натуральным шпоном. Филенки могут быть как прямыми, так и с фигареей. Также, конструкция может быть дополнена декоративными рамками. Примечание: данный вариант конструкции может быть использован для изготовления «голых» дверей под непрозрачную (укрывистую) отделку.

Экологичность: в этой конструкции уже больше МДФ, но, все же, массив и натуральный шпон. И никакого пластика. Твердая 4+

Красота: Данная конструкция позволяет воплотить в жизнь практически любые варианты филенчатых дверей. При этом выглядят такие двери на «5».

Практичность: Отличные характеристики. МДФ придает большую стабильность таким двреям. Но шпон, все же, требует бережного отношения. Например, бессилен перед когтями животных.

Цена: «Золотая середина» между дверями из массива дерева, и дешевыми дверями из искусственных материалов. Конструкция филенчатой двери из МДФ — под эмаль (с фигареей).

4. Филенчатые двери из МДФ и массива сосны без шпона (схема 7)

Все элементы двери выполняются из МДФ. Исключение могут составлять декоративные элементы, такие как багет, штапики и т.п. Как правило, такие двери делаются под покраску эмалью. Так называемые «голые двери». Как правило, наиболее востребованы такие двери в интерьерах в стиле «прованс». Обычно отделка эмалью сочетается с дополнительными эффектами, например, патинирование. Заметим, что эмалью можно покрывать и все вышеописанные виды филенчатых дверей.

Экологичность: Сама характеристика МДФ, как высокоэкологичного материала, позволяет говорить об абсолютной безопасности таких дверей.

Красота: Отличный вариант для дверей под непрозрачную гладкую отделку, или же дверей под отделку эмалями, со спецэффектами: позолота, отделка под кожу, «трещины» и т.д.

Практичность: Отличные характеристики. МДФ придает большую стабильность. Очень практичные двери.

5. Филенчатые двери из массива дерева + шпон

Дверь из массива ценных пород дерева фанеруют шпоном той же породы древесины, для повышения эстетических свойств изделия. Все элементы такой межкомнатной филенчатой двери — и каркас (обвяз), и филенчатые панели делаются из массива. Затем на подготовленные детали наносится натуральный строганный шпон. Такую технологию часто применяют итальянские производители дверей. К данным дверям применимы все оценки, которые мы дали дверям из массива ценных пород дерева.

Все элементы такой межкомнатной филенчатой двери — и каркас (обвяз), и филенчатые панели делаются из массива. Затем на подготовленные детали наносится натуральный строганный шпон. Такую технологию часто применяют итальянские производители дверей. К данным дверям применимы все оценки, которые мы дали дверям из массива ценных пород дерева.

Производство панелей управления • Панели OEM

Производство панелей управления – это процесс . Требуется время, чтобы точно изготовить электрощит управления на заказ. Чтобы быть успешным производителем панелей управления, вам нужен гибкий процесс, который позволит вам производить быстро и точно. Опытные люди, отличное программное обеспечение и автоматизированное производственное оборудование помогают.

Каждый этап процесса изготовления панели управления должен подготавливать данные для следующего этапа. Ваше программное обеспечение для расчета стоимости должно генерировать проектные и производственные данные по мере того, как вы указываете панель. Когда предложение превращается в заказ, ваше программное обеспечение для проектирования и производства должно использовать данные, сгенерированные в процессе составления предложения. Схема работы нашего заказа выглядит следующим образом.

Когда предложение превращается в заказ, ваше программное обеспечение для проектирования и производства должно использовать данные, сгенерированные в процессе составления предложения. Схема работы нашего заказа выглядит следующим образом.

1 • Ввод заказа

Когда мы преобразуем предложение в заказ на производство панели управления, автоматически происходит несколько вещей:

- Сохранение моментального снимка всех проданных данных в нашей базе данных

- Создать новый Заказ на работу в нашей базе данных

- Создайте новый каталог заданий на нашем файловом сервере

- Переместить проданные файлы предложений в новый каталог вакансий

- Отправить электронное письмо с подтверждением заказа выбранным контактным лицам клиентов.

2 • Дизайн и подача заявки

Для многих наших клиентов этот шаг выполняется до того, как мы получим заказ.

- Во время подготовки проекта мы проверяем предполагаемые компоненты панели и вносим соответствующие изменения.

Затем мы автоматически создаем пустые чертежи панелей в нашем программном обеспечении для проектирования панелей. Затем мы автоматически загружаем компоненты панели в наше программное обеспечение для проектирования панелей. Короче говоря, мы автоматически создаем песочницу (рисунки) и наполняем их игрушками (компонентами).

Затем мы автоматически создаем пустые чертежи панелей в нашем программном обеспечении для проектирования панелей. Затем мы автоматически загружаем компоненты панели в наше программное обеспечение для проектирования панелей. Короче говоря, мы автоматически создаем песочницу (рисунки) и наполняем их игрушками (компонентами). - Во время разработки чертежа мы размещаем (находим) все компоненты панели на компоновочных чертежах и соединяем их на чертежах питания, управления и поля. Наше программное обеспечение для проектирования панелей автоматически отслеживает каждый компонент и добавляет данные о перекрестных ссылках чертежа (номер строки).

- После создания чертежа мы автоматически подготавливаем техническое задание, нажав «Подготовить представление». Полученный PDF-документ с закладками включает в себя следующее: 1) титульный лист, 2) оглавление, 3) листы технических данных для каждой предоставленной детали, 4) компоновку корпуса, схему питания, схему управления, чертежи полевых соединений для каждой панели, 5) спецификацию.

Материал для каждой панели.

Материал для каждой панели. - Мы отправляем инженерную заявку по электронной почте для рассмотрения и утверждения.

3 • Подготовка к производству

- После утверждения технического задания отдел контроля качества проверяет конструкцию панели в последний раз, чтобы убедиться, что она готова к производству. Это сокращает производственные задержки за счет решения проблем до заказа деталей.

- После проверки контроля качества мы определяем самую раннюю возможную дату начала производства. Затем мы отправляем запросы котировок всем поставщикам запчастей, указывая в качестве желаемой даты поставки нашу самую раннюю потенциальную дату начала производства. Мы позволяем каждому поставщику подтвердить правильность цен на наши запчасти и возможность выполнения запрошенной нами поставки или сообщить нам иное.

- После получения всех ответов от поставщиков мы планируем производство и отправляем заказы на поставку всем поставщикам запчастей с подтвержденными ценами и желаемой датой поставки за неделю до начала производства.

- Электронное письмо с автоматическим расписанием доставки заказов отправляется выбранным контактным лицам клиентов.

4 • Начало производства

Все необходимые данные для изготовления панели управления уже подготовлены, поэтому мы можем начать (подготовиться к окончательной сборке) до прибытия деталей. Это позволяет нам вносить изменения, когда возникают определенные аспекты производства панели управления, чтобы упростить график поставки или нормализовать производственную загрузку.

Подготовка проводов к окончательной сборке

Мы используем промышленное оборудование для обработки проводов для производства всех проводов калибра 14 или меньше.

После того, как в нашем программном обеспечении для проектирования панелей была запущена программа расчета проводки по кратчайшему расстоянию, чтобы определить все необходимые длины проводов по типам (цвет, калибр), мы импортируем данные проводки в нашу машину для проволоки и производим все необходимые провода последовательно по типам ( цвет, калибр) следующим образом:

- Конец провода A — обрежьте провод.

Зачистите провод. Печатайте непосредственно на изоляции провода (№ провода, из идентификатора устройства: № клеммы) в запрограммированной позиции с конца

Зачистите провод. Печатайте непосредственно на изоляции провода (№ провода, из идентификатора устройства: № клеммы) в запрограммированной позиции с конца - Середина провода — печать непосредственно на изоляции провода (номер провода) с запрограммированным интервалом.

- Конец провода B — обрежьте провод. Зачистите провод. Печать непосредственно на изоляции проводов (№ провода, идентификатор устройства: № клеммы) в запрограммированной позиции с конца

- Конец провода A — обрежьте провод.

Подготовьте паспортную табличку / идентификационный номер устройства / этикетки для клемм

Мы используем промышленное оборудование для цветной печати (многоцветный принтер, клеевой ламинатор, прецизионный резак) и материалы для промышленных этикеток (лицевая сторона этикетки NEMA 4X, цветная фольга, клей) с рейтингом от -50F до 150F для изготовления всех этикеток.

- Идентификационные этикетки панели

- Идентификационные этикетки производителя — с использованием бренда нашего клиента (цвета/логотип)

- Этикетки операторского устройства

- Компонент Этикетки устройств

- Этикетки клеммных колодок

Окончательная сборка

Пробейте или просверлите все необходимые отверстия для размещения всех компонентов, DIN-рейки и кабельного канала в соответствии с проектными чертежами. Установите DIN-рейку и кабельный канал. Смонтируйте все компоненты, предварительно изготовленные этикетки с идентификаторами устройств, этикетки клеммных колодок и этикетки устройств, устанавливаемых на двери.

Установите DIN-рейку и кабельный канал. Смонтируйте все компоненты, предварительно изготовленные этикетки с идентификаторами устройств, этикетки клеммных колодок и этикетки устройств, устанавливаемых на двери.

Установите все предварительно изготовленные провода в соответствии с данными, напечатанными на каждом проводе, и в соответствии с проектными чертежами.

5 • Контроль качества

После завершения производства мы планируем контроль качества. Поскольку отдел контроля качества проверял конструкцию перед производством, основное внимание уделяется обеспечению окончательной сборки каждой панели управления в соответствии с проектными чертежами.

Проверяются все физические аспекты панели. Размещение всех физических устройств сравнивается с проектными чертежами и проверяется, чтобы убедиться, что они установлены в соответствии с рекомендациями производителя. Метки идентификатора устройства, клеммной колодки, идентификатора панели и устройства оператора проверяются, чтобы убедиться, что они правильно установлены и ориентированы.

Все электрические аспекты панели проверены. Поскольку данные о соединении проводов предварительно напечатаны на каждом конце, и каждый конец предварительно зачищен до рекомендованной производителем длины зачистки, основное внимание уделяется правильной посадке каждого провода. Тестирование проводов между точками выполняется для проверки визуального осмотра. Затем силовые соединения затягиваются в соответствии с рекомендациями производителя по крутящему моменту. Затем выполняется функциональное тестирование, чтобы убедиться в том, что панель функционирует так, как указано.

Когда запрашивается сертификация безопасности UL508A от третьей стороны, мы наносим этикетку с серийным номером UL508A и регистрируем серийный номер в файле журнала UL в соответствии с заданием № 9.0005

Исполнительные чертежи создаются на основе размеченных (выделенных красной линией) производственных чертежей, и их копия помещается на каждую панель управления. Вся документация по производству и контролю качества хранится в файле задания.

6 • Отправка

После завершения проверки качества мы отправляем электронное письмо с уведомлением об отправке. Это уведомляет нашего клиента о том, что мы готовим его заказ на изготовление панели управления к отправке. Это также дает им возможность изменить адрес доставки.

Делаем подробные фото всех панелей в партии. Это позволяет проверить, как все выглядело перед отправкой, и помогает нам оказывать более качественную помощь в устранении неполадок, если проблема возникает на месте.

Мы упаковываем груз в зависимости от его типа и взвешиваем. Мы применяем индикаторы и этикетки Drop N’ Tell, чтобы наш клиент мог определить, не упала ли посылка во время транспортировки. Если груз большой, мы отправляем его напрямую (одним грузовиком, защищенным пломбой без вскрытия, без терминальных перегрузок), чтобы исключить возможность неправильного обращения (опрокидывания) во время транспортировки. Мы также применяем индикаторы и этикетки Tip N’ Tell, чтобы наши клиенты могли определить, не опрокинулась ли посылка во время транспортировки.

Мы определяем наилучший вариант доставки через нашего брокера по доставке и назначаем время получения. Когда посылка будет получена, мы отправляем автоматическое электронное письмо с уведомлением об отправке. Это идентифицирует имя грузоотправителя, номер отслеживания грузоотправителя и ссылку на веб-сайт отслеживания грузоотправителя, чтобы наш клиент мог отслеживать доставку.

Свяжитесь с нами сейчас, чтобы узнать больше.

Производство и проектирование панели управления

Запросите предложение по панели управления

Разработка и производство панелей управления тесно связаны с автоматизацией и оптимизацией промышленных процессов. На заре промышленной революции 4.0 мы знали, что автоматизация является критически важной темой для решения и вопросом выживания для многих промышленных производителей. Будучи специалистом в области промышленного контроля и автоматизации с 1946 года, EBI ежегодно производит тысячи панелей и консолей управления для различных типов промышленных применений, от самых сложных (центр управления двигателем, панель управления серводвигателем и т. , холодильное оборудование и др.). Мы производим эти панели управления для OEM, дистрибьюторов и конечных пользователей.

, холодильное оборудование и др.). Мы производим эти панели управления для OEM, дистрибьюторов и конечных пользователей.

В EBI есть две линии сборки панелей управления, предназначенные для разных типов клиентов и промышленных приложений. Наша команда по производству панелей управления, такая как проектировщики панелей управления, инженеры-электрики, специалисты по автоматизации , программисты , рабочие сборочной линии и тестировщики, координирует свои действия с нашими менеджерами проектов управления, чтобы предложить наиболее выгодные цены на панели управления, дизайн и планы поставки. Мы работаем в соответствии со стандартами контроля и деталей наших клиентов (Schneider, Allen-Bradley, Omron и т. д.) и стремимся предлагать максимальную отдачу от инвестиций в наши услуги, соблюдая при этом самые важные сертификаты безопасности и контроля качества, такие как 9.0003 CSA, UL и ISO 9001:2008 MCNA ANAB .

Панели управления в соответствии с вашими электрическими стандартами Как авторизованный дистрибьютор управления более 50 000 различных типов электрических деталей (контакторы, реле, пускатели, приводы, устройства плавного пуска, кнопки) EBI разрабатывает и производит элементы управления панели, включая электрические детали, с которыми предпочитают работать наши клиенты. В EBI мы работаем с вашими стандартами. Будь то Schneider , ABB , Omron , Allen-Bradley-Rockwell или другие марки электрических деталей, мы привыкли работать с наиболее известными брендами и можем порекомендовать те, которые лучше всего подходят для вашего приложения и вашего бюджета. В EBI позвольте нам помочь вам в разработке наиболее экономичной панели управления для вашего приложения.

В EBI мы работаем с вашими стандартами. Будь то Schneider , ABB , Omron , Allen-Bradley-Rockwell или другие марки электрических деталей, мы привыкли работать с наиболее известными брендами и можем порекомендовать те, которые лучше всего подходят для вашего приложения и вашего бюджета. В EBI позвольте нам помочь вам в разработке наиболее экономичной панели управления для вашего приложения.

Поскольку мы производим несколько тысяч панелей управления в год и из-за нашей важной способности заключать субподряд на производство шкафов управления, в EBI мы можем производить панели управления разных размеров и с разным бюджетом для разных клиентов, всегда предлагая самые высокие стандарты качества (CSA/UL).

Контроль качества сборщиков панелей В EBI мы не являемся производителями следующих угловых панелей управления, мы работаем в соответствии с правилами контроля качества. Наши сертификаты включают ISO 9001:2008 MCNA ANAB на протяжении многих лет, а также следующие аккредитации контроля качества:

Наши сертификаты включают ISO 9001:2008 MCNA ANAB на протяжении многих лет, а также следующие аккредитации контроля качества:

CSA US

CE

EBI Electric также является сертифицированным электриком в Квебеке (лицензия RBQ № 1174-7466-39) и членом Управления электробезопасности провинции Онтарио 9.0004 (лицензия 7005378).

Типы панелей управления производства EBI Electric

Как производитель панелей управления, EBI Electric производит различные типы шкафов управления для различных промышленных применений, а также для контроля и управления различным производственным оборудованием.

— Панель управления выходной мощностью: управление пуском двигателя, пуск при полном напряжении или устройство плавного пуска, панель управления с трансформатором или панель управления ЧРП (частотно-регулируемые приводы).

— Центр управления двигателем (MCC)

— Панели управления для различных приложений: управление электродвигателем, отопление, охлаждение, освещение, насосы и т.

Затем мы автоматически создаем пустые чертежи панелей в нашем программном обеспечении для проектирования панелей. Затем мы автоматически загружаем компоненты панели в наше программное обеспечение для проектирования панелей. Короче говоря, мы автоматически создаем песочницу (рисунки) и наполняем их игрушками (компонентами).

Затем мы автоматически создаем пустые чертежи панелей в нашем программном обеспечении для проектирования панелей. Затем мы автоматически загружаем компоненты панели в наше программное обеспечение для проектирования панелей. Короче говоря, мы автоматически создаем песочницу (рисунки) и наполняем их игрушками (компонентами). Материал для каждой панели.

Материал для каждой панели.

Зачистите провод. Печатайте непосредственно на изоляции провода (№ провода, из идентификатора устройства: № клеммы) в запрограммированной позиции с конца

Зачистите провод. Печатайте непосредственно на изоляции провода (№ провода, из идентификатора устройства: № клеммы) в запрограммированной позиции с конца